モノづくり3つの安心

問題を解決します!

新しい物を作り出すには、どんな問題が、どういう状況で起きるかを予測しなくてはいけません。

特注品は、1点1点、形はもちろん、使用環境も用途も様々です。

お客様が認識している問題もあれば、認識しておられない問題もあります。.jpg)

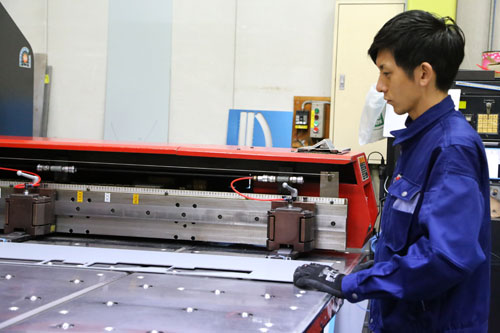

「こんなものが欲しい」「図面がない」「これと同じものが欲しい」

そこから始まるモノづくり。

.jpg)

たとえ、「この図面のものをこの素材で作って欲しい」とご依頼を頂いても、

もっと最適な素材や形状、加工のやり方があるかもしれません。

その部品は、いったいどんな部品とどのように繋がり合うのか、

どのような環境で使用されるのか?

私たちは、まず始めに、お客様が

「本当に必要としているものは何なのか」を把握するためにしっかりヒアリングします。

そして、納品先でどのように施工されるのか、どんな役割を果たすのかを

イメージして考え、提案・アドバイスを致します。

問題は、起こってから対策するのではなく、

起こる可能性を出来る限り早い段階で発見し、解決したいと考えています。

.jpg)

その上で、お客様のモノづくりにより良い形で貢献できるよう最適なものをご提案し、

具現化するのが私たちの仕事です。

今までに積み重ねてきた経験や知識から、スタッフ1人1人が問題点を発見し

解決策を出し合い提案できる。

そんなモノづくり支援工場でありたいと思っています。

仕上げに工夫があります。

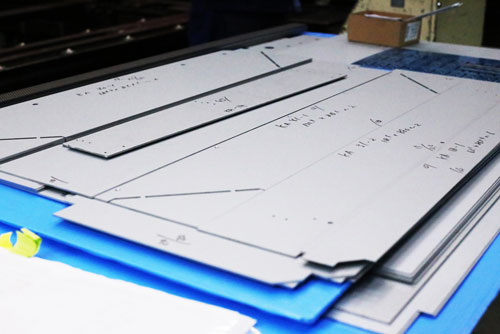

図面やバラ図に書かれていないから適当でいい。

そんな、ものづくりは絶対に行いません。

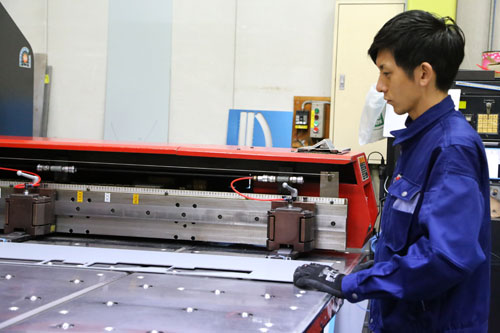

部品の設計から製造はもちろん、現場での施工まで、トータルで対応してきた実績から、

単に依頼された部品を図面通りに作るのではなく、納品先でどのように施工されるのか、

どのように使用されるのかをお伺いし、そしてイメージして加工しています。

接合部分はこのようにしておくと、接合し易く、きれいに仕上がるだろうとか、

こうしておいた方が使い勝手がいいだろうとか、この切断面は手が触れる場所なので

滑らかに仕上げておこう・・・など、

私たちは次工程を考え、やすりがけやサンダーがけ、溶接による熱歪みの除去など、

製品番号を記入した図面をお渡しする。

これも当たり前のことなのですが、 取付け現場で製品を採寸して図面の数字と照らし合わせて

取付場所を確認する。

取付場所を確認する。

こんな無駄なことが現場ではよく行われています。

その他にも現場で墨だしを簡単に行えるように定規をあらかじめ製作しておく、この一手間を掛けておくことで現場での作業スピードに大きな差が出できます。

見えない部分にまで気を配り、丁寧かつ確実な板金加工・仕上げ作業に取り組んでいます。

依頼頂いたお客様の、納品先での作業効率が良くなり、

完成品の精度も向上するよう、心を込めて作っています。

納期を守ります。

1つのものを完成させるために関わる各工程全体が

スムーズに効率よく繋がっていくことが大切です。

その繋がり全体の品質を意識して目の前のモノづくりに取り組まなくてはならないと考えています。

注文されたものを、必要な精度で、約束した納期までにきちんと作ること。

当たり前のことですが、それが守られていないところが、意外と多いそうです。

私たちは、今までに数多くの銀行・金融関係、メディカル関係のお仕事をさせていただきました。

それらの建設工事には、 大変多くの組織が介在して完成に至ります。

その中で、板金の部分を担当させて頂きましたが、細かく工程が決められており、

納期も非常に厳しいものでした。

納期も非常に厳しいものでした。

そんな、ミスや遅れが一切許されない厳しい条件下での貴重な経験は、スタッフ一人一人の能力や意識を磨き、

組織力を向上させたと思います。

組織力を向上させたと思います。

私たちは、約束した納期を厳守し、品質の高いモノづくりに取り組んでいます。

今すぐステンレスの切り板が欲しい、どうしてもアングル曲げが明日の朝から現場で必要だ。

簡単なものだがすぐ欲しい。そのため製作量もそれほど多くはありませんし、

納期をしっかり守りますので、毎回即納の対応は正直できません。

(ほかのお客さまにご迷惑がかかりますので)

納期をしっかり守りますので、毎回即納の対応は正直できません。

(ほかのお客さまにご迷惑がかかりますので)

しかし工場の状況と製品自体によっては、 「今日注文の今日引取り」も対応可能な

場合もありますし、現場が終わって7時ごろしか引取りにいけない、

などの対応もさせていただきます。

場合もありますし、現場が終わって7時ごろしか引取りにいけない、

などの対応もさせていただきます。

とりあえずお問い合わせください。